蠟?zāi)hT造制作工藝

可以鑄出各種碳鋼、低合金鋼、不銹鋼、耐熱鋼等,可以根據(jù)客戶要求滿足電器五金零件,精密鑄造無磁性的不銹鋼可以消除對儀器儀表磁性干擾。可以在產(chǎn)品上鑄出精美額文字或圖案,盡情展現(xiàn)你的公司及產(chǎn)品形象,熔模鑄造工藝可鑄出幾何形狀更復(fù)雜的鑄件,鑄件最小壁厚可達2.5mm.

(1) 制造型殼。在蠟?zāi)=M表面浸掛一層以水玻璃和石英粉配制的涂料,然后在熔模鑄造上面撒一層較細的硅砂,并放入固化劑(如氯化銨水溶液等)中硬化。使蠟?zāi)=M外面形成由多層耐火材料組成的堅硬型殼(一般為4~10層),型殼的總厚度為5~7mm。

(2) 熔化蠟?zāi)?脫蠟)。通常將帶有蠟?zāi)=M的型殼放在80~90℃的熱水中,使蠟料熔化后從澆注系統(tǒng)中流出。脫模后的型殼。

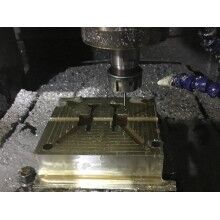

(3) 壓型制造。熔模鑄造壓型是用來制造蠟?zāi)5膶S媚>?,它是用根?jù)鑄件的形狀和尺寸制作的母模來制造的。壓型必須有很高的精度和低的表面粗糙度值,而且型腔尺寸必須包括蠟料和鑄造合金的雙重收縮率。當鑄件精度高或大批量生產(chǎn)時,壓型一般用鋼、銅合金或鋁合金經(jīng)切削加工制成;對于小批量生產(chǎn)或鑄件精度要求不高時,可采用易熔合金(錫、鉛等組成的合金)、塑料或石膏直接向母模上澆注而成。

(4) 澆注。將型殼從焙燒爐中取出后,在熔模鑄造周圍堆放干砂,加固型殼,然后趁熱(600~700℃)澆入合金液,并凝固冷卻。

(5) 制造蠟?zāi)?。蠟?zāi)2牧铣S?0%石蠟和50%硬脂酸配制而成。將蠟料加熱至糊狀,在一定的壓力下壓入型腔內(nèi),待冷卻后,從壓型中取出得到一個蠟?zāi)?。為提高生產(chǎn)率,常把數(shù)個蠟?zāi)H酆冈谙灠羯?,成為蠟?zāi)=M。

(6) 型殼的焙燒。把脫蠟后的型殼放入加熱爐中,加熱到800~950℃,保溫0.5~2h,燒去型殼內(nèi)的殘蠟和水分,凈潔型腔。為使型殼強度進一步提高,可將其置于砂箱中,周圍用粗砂充填,即“造型”,然后再進行焙燒。

(7) 脫殼和清理。用人工或熔模鑄造方法去掉型殼、切除澆冒口,清理后即得鑄件。

的工藝過程復(fù)雜,影響鑄件尺寸精度的因素較多,例如模料的收縮、熔模的變形、型殼在加熱和冷卻過程中的線量變化、合金的收縮率以及在凝固過程中鑄件的變形等,所以普通熔模鑄件的尺寸精度雖然較高,但其一致性仍需提高(采用中、高溫蠟料的鑄件尺寸一致性要提高很多)。

壓制熔模時,采用型腔表面光潔度高的壓型,因此,熔模的表面光潔度也比較高。此外,型殼由耐高溫的特殊粘結(jié)劑和耐火材料配制成的耐火涂料涂掛在熔模上而制成,與熔融金屬直接接觸的型腔內(nèi)表面光潔度高。所以,熔模鑄件的表面光潔度比一般鑄造件的高,一般可達Ra.1.6~3.2μm。

鑄造最大的優(yōu)點就是由于熔模鑄件有著很高的尺寸精度和表面光潔度,所以可減少機械加工工作,只是在零件上要求較高的部位留少許加工余量即可,甚至某些鑄件只留打磨、拋光余量,不必機械加工即可使用。由此可見,采用熔模鑄造方法可大量節(jié)省機床設(shè)備和加工工時,大幅度節(jié)約金屬原材料。

( )已有多年模具設(shè)計制作經(jīng)驗, , , , , , , , , , , , ,天晟精密鑄鋼機械憑著良好的信用、優(yōu)良的服務(wù)與多家企業(yè)建立了長期的合作關(guān)系,熱誠歡迎各界朋友前來參觀、考察、洽談業(yè)務(wù)。

手機版|

手機版|